一、技術升級驅動行業變革

1. 自動化生產設備普及

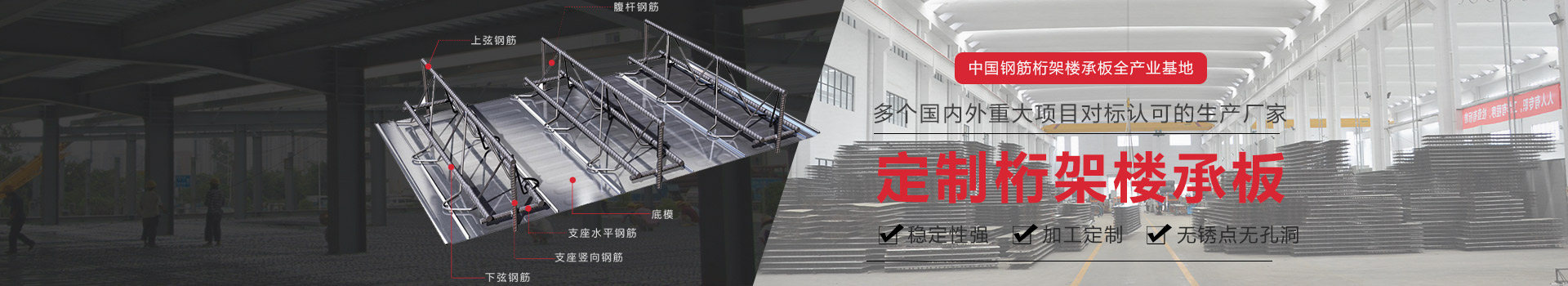

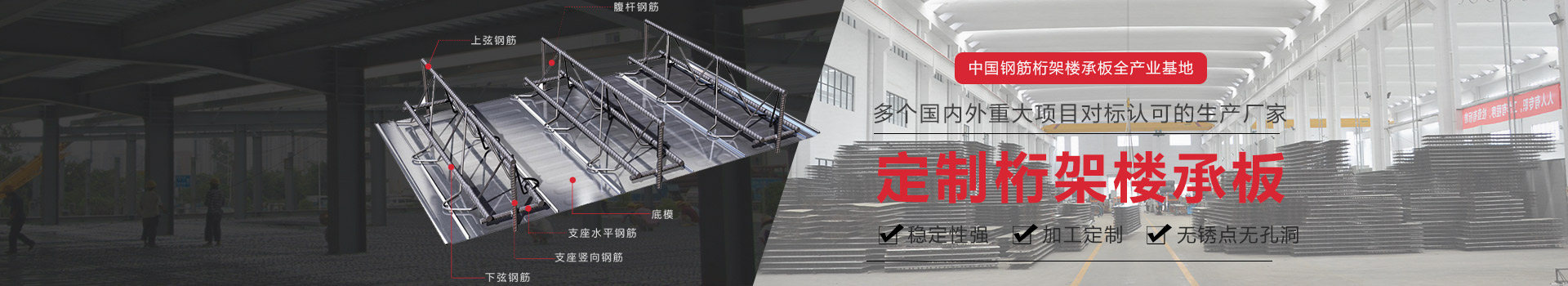

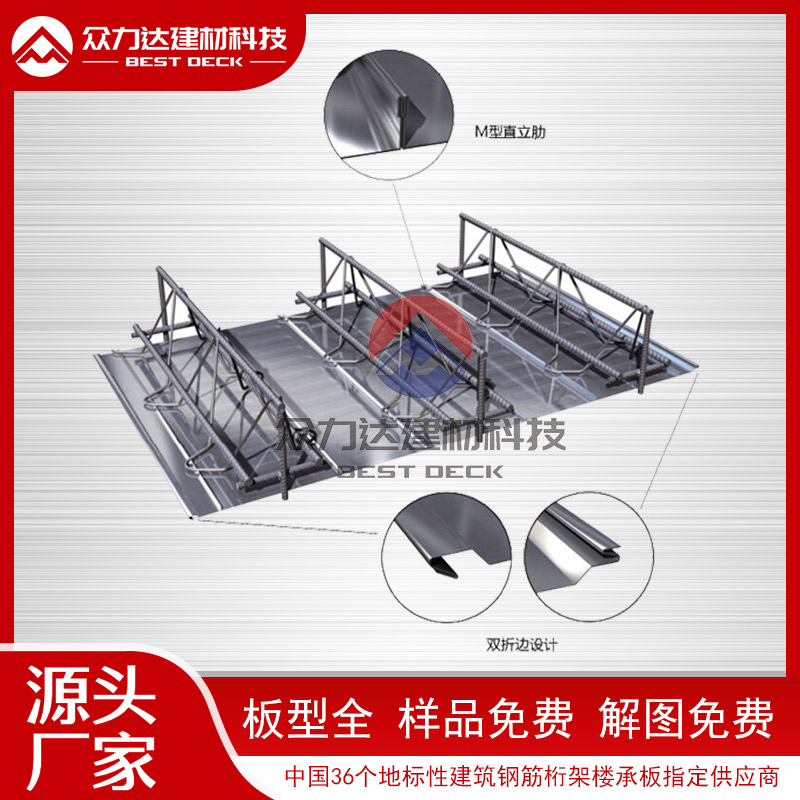

過去,鋼筋樓承板的生產依賴大量人工操作,效率低且質量不穩定。如今,數控鋼筋桁架焊接機、自動壓型鋼板生產線、機器人焊接系統等先進設備的應用,大幅提升了生產精度和效率。例如,智能桁架焊接機可實現每分鐘焊接多個節點,誤差控制在±1mm以內,遠高于人工焊接標準。

2. BIM技術賦能數字化制造

建筑信息模型(BIM)技術的引入,使得鋼筋樓承板的設計、生產和施工實現全流程協同。工廠可通過BIM模型直接生成加工數據,減少人為錯誤,優化材料利用率。部分**企業已實現**“BIM+ERP+MES”系統集成**,實現從訂單到交付的全程數字化管理。

3. 智能檢測與質量管控

傳統質檢依賴人工抽檢,而新一代工廠采用機器視覺、激光掃描和AI算法進行實時質量監測。例如,通過高精度攝像頭自動識別焊接缺陷,或利用應力傳感器檢測桁架承載力,確保產品100%符合標準。

二、綠色制造成為行業主旋律

1. 低碳材料應用

為響應國家“雙碳”目標,鋼筋樓承板企業開始采用高強輕量化鋼材、再生混凝土等環保材料。部分工廠還嘗試在壓型鋼板鍍層中使用無鉻環保涂料,減少重金屬污染。

2. 節能生產工藝

傳統鋼筋加工能耗較高,而升級后的工廠通過光伏發電、余熱回收、變頻電機等技術降低能耗。例如,某頭部企業引入太陽能供電系統,使生產線能源消耗降低30%。

3. 廢料循環利用

智能裁切系統可優化鋼板下料方案,減少邊角料浪費。同時,廢鋼材和混凝土殘渣可回收再利用,部分企業甚至實現**“零廢料”生產模式**,大幅降低環境負擔。

三、智能制造的未來趨勢

1. 柔性化生產適應定制化需求

未來,隨著裝配式建筑的多樣化發展,樓承板規格將更加個性化。智能工廠可通過模塊化設計+柔性生產線快速切換生產模式,滿足不同項目的定制需求。

2. 5G+工業互聯網推動遠程管控

借助5G低延遲特性,工廠可實現遠程監控、故障預警和智能運維。管理人員可通過手機或AR眼鏡實時查看生產數據,提高決策效率。

3. 機器人協作提升人機效率

焊接、搬運、質檢等重復性工作將更多由機器人完成,而工人則轉向編程、維護和優化等高端崗位,形成“人機協同”的新型生產模式。

四、結語

鋼筋樓承板行業的技術升級,不僅是生產方式的變革,更是建筑工業化、綠色化、智能化發展的縮影。未來,隨著智能制造的深入應用和環保要求的不斷提高,行業將迎來更高效、更可持續的發展模式。企業*有緊跟技術趨勢,才能在激烈的市場競爭中占據先機,推動整個建筑行業向更高質量邁進。

眾力達手機站

眾力達手機站